La industria de los polvos inorgánicos está evolucionando rápidamente del crecimiento a gran escala a estrategias impulsadas por la innovación para un desarrollo sostenible y de alta calidad. La modificación de superficies desempeña un papel fundamental para conectar la preparación de polvos con las aplicaciones de uso final en industrias con requisitos de precisión cada vez mayores. Al optimizar la compatibilidad interfacial y la estabilidad de la dispersión, la modificación de superficies transforma la cadena de valor, desde la materia prima hasta las soluciones personalizadas.

I. Cinco razones clave para la modificación de la superficie del polvo

Mejorar la compatibilidad entre el polvo y la matriz

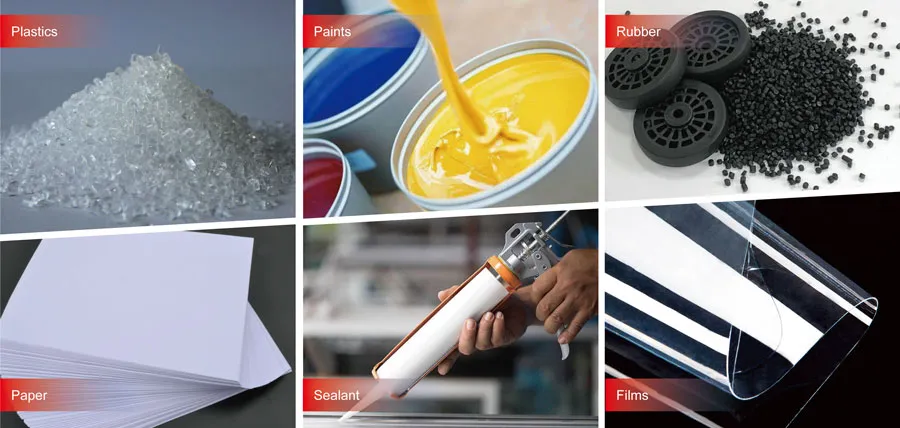

En compuestos poliméricos, como plásticos y adhesivos, los rellenos inorgánicos ofrecen ventajas en cuanto a costo y funciones ajustables, pero presentan una baja compatibilidad interfacial. La discordancia entre las superficies inorgánicas de alta energía y los polímeros de baja polaridad provoca una dispersión deficiente y una unión débil entre el relleno y la matriz. Esto resulta en degradación mecánica, concentración de tensiones y defectos estructurales en los materiales compuestos finales. Las técnicas de modificación de superficies, como el injerto o el recubrimiento orgánico, pueden adaptar las propiedades de humectación y reducir la discordancia de polaridad con la matriz polimérica. Mediante la creación de enlaces químicos o anclaje físico, la ingeniería de superficies mejora significativamente la compatibilidad interfacial.

Previene la aglomeración y mejora la dispersión del polvo

Los polvos molidos mecánicamente exponen hidroxilos reactivos y enlaces iónicos rotos, lo que genera una alta energía superficial y una fuerte atracción entre partículas. Estos polvos tienden a aglomerarse bajo las fuerzas de van der Waals y las interacciones electrostáticas al mezclarse con polímeros. Los aglomerados actúan como concentradores de tensiones e interrumpen la continuidad de la interfaz, lo que debilita la resistencia mecánica del compuesto. El injerto superficial con agentes de acoplamiento de silano reacciona con los hidroxilos, neutralizando las cargas superficiales y reduciendo la energía superficial por debajo de 50 mJ/m². Las cadenas orgánicas forman barreras espaciales (p. ej., capas de alquilo C18), lo que facilita la dispersión de las partículas durante la mezcla en estado fundido. Esta modificación duplica o triplica la resistencia a la tracción, manteniendo las fluctuaciones de viscosidad por debajo de 15%.

Reducir el valor de absorción de aceite

La absorción de aceite es un indicador crítico que afecta la dispersabilidad del polvo, la procesabilidad y el rendimiento del producto final en sistemas compuestos. Los rellenos con alta absorción de aceite consumen plastificantes durante el procesamiento, lo que aumenta la viscosidad del sistema y reduce la eficiencia del mismo. La modificación de la superficie reduce la polaridad superficial y la fricción entre partículas, mejorando así la lubricidad y la densidad de empaquetamiento. El resultado es una menor absorción de aceite, un mejor flujo de material, menores costos de producción y un mejor rendimiento del producto.

Impartir propiedades funcionales a los materiales

Los polvos sin modificar son principalmente rellenos pasivos, pero una carga excesiva puede reducir el rendimiento del material. Sin embargo, los polvos con superficie modificada pueden adquirir nuevas funcionalidades mediante el ajuste de la composición química, el control morfológico o el injerto de grupos funcionales. Esto permite una mayor carga de relleno y amplía su ámbito de aplicación en materiales funcionales y de alto rendimiento.

Mejorar la eficiencia energética, la seguridad y el desempeño ambiental

La modificación de superficies puede mejorar el perfil ecológico, seguro y de ahorro energético de un material al optimizar el comportamiento de la interfaz y el rendimiento del proceso. El carbonato de calcio recubierto con estearato de calcio reduce el calor por fricción en la extrusión de plástico, reduciendo el consumo de energía hasta en 30%. El calcio pesado modificado con lubricante en PP reduce el tiempo del ciclo de moldeo por inyección en 20% y la energía por unidad en 18%. El hidróxido de aluminio modificado, utilizado en las carcasas de baterías de vehículos eléctricos, aumenta el LOI de 21% a 32% y reduce la densidad del humo en 60%.

iI. Cómo implementar una modificación eficaz de la superficie del polvo

Partir de las propiedades intrínsecas del polvo

La modificación de superficies debe basarse en un profundo conocimiento de la composición, la estructura cristalina y las características fisicoquímicas del polvo. Cada polvo inorgánico posee propiedades únicas; la modificación debe maximizar sus ventajas y compensar sus debilidades. En aplicaciones de alto valor, la modificación de superficies puede optimizar funciones específicas para satisfacer los requisitos de diversos usos posteriores.

Estar orientado al mercado para resolver los desafíos de la industria

Ante la creciente demanda de alto rendimiento, sostenibilidad y personalización, los polvos deben evolucionar en sintonía con las necesidades de la industria. El trabajo de modificación de superficies debe basarse en una sólida investigación de mercado y en una comprensión clara de las necesidades del cliente y sus objetivos de aplicación. Las soluciones de superficies personalizadas ayudan a los clientes a mejorar el rendimiento del producto y a reducir los costes de producción.

Explorar nuevas funciones y aplicaciones

Las industrias de alta tecnología e inteligentes requieren materiales avanzados con un potencial sin explotar. Muchos polvos inorgánicos aún poseen propiedades infrautilizadas, cruciales para su expansión a áreas de aplicación de alta gama o emergentes. La ingeniería de superficies puede liberar estas propiedades latentes e impulsar la innovación en nuevos mercados.

Construir un sistema de evaluación científica para productos en polvo

Los indicadores de polvo tradicionales, como la absorción de aceite o el tamaño de partícula, ya no son suficientes para evaluar los requisitos de rendimiento modernos. Se necesita un nuevo sistema que abarque la eficiencia del recubrimiento, la carga superficial, la morfología y la compatibilidad con escenarios de aplicación específicos. La combinación de la caracterización de la superficie del polvo con el rendimiento en condiciones reales permite una evaluación más precisa de la eficacia del tratamiento superficial. Solo mediante un conocimiento más profundo del polvo se pueden lograr estrategias de modificación verdaderamente eficaces y específicas.

En Polvo épicoEntendemos que la modificación de superficies no es solo un proceso, sino una estrategia para aprovechar al máximo el potencial de los materiales en polvo. Con décadas de experiencia y tecnología europea de punta, ofrecemos soluciones personalizadas que mejoran la compatibilidad, la dispersión, la funcionalidad y la sostenibilidad, lo que permite a las industrias lograr un mayor rendimiento y menores costos. Asóciese con Epic Powder para llevar la innovación a la superficie.