Blog

Procédé intégré de classificateur à flux d'air à haute efficacité et de broyeur à boulets pour la préparation de ciment ultrafin

Le ciment, en tant que matériau cimentaire indispensable dans l'industrie de la construction, a une large gamme d'applications et d'exigences. Ces dernières années, avec la demande croissante de performances de sécurité des structures de bâtiment, les exigences en matière de résistance à la compression du ciment sont devenues plus élevées. Des recherches ont montré que l'ajout d'une quantité appropriée de ciment ultrafin peut modifier efficacement la distribution granulométrique du ciment et améliorer les performances du ciment et du béton [1-4]. Chen Changjiu et al. ont étudié l'effet de la distribution granulométrique du ciment sur la résistance à la compression du béton et ont découvert qu'il existe une quantité optimale de ciment ultrafin pour optimiser la distribution granulométrique du ciment, obtenant ainsi la résistance à la compression la plus élevée du béton [5]. Kong Deyu et al. ont ajouté du ciment ultrafin au ciment ordinaire pour préparer du béton haute performance [6]. Ces études indiquent que le ciment ultrafin en tant qu'adjuvant de ciment peut améliorer efficacement la résistance à la compression du ciment et du béton.

Français La nouvelle machine de classification par flux d'air présente les avantages d'une grande capacité de traitement et d'un raffinement ultra-fin, d'une efficacité de classification élevée, d'une faible consommation d'énergie, d'une distribution granulométrique réglable sur une large plage et répond aux exigences de différents produits, en particulier d'une distribution granulométrique étroite [7-10]. Cet article prend le classificateur à flux d'air à haut rendement LNHC-960A développé par Mianyang Liuneng Powder Equipment Co., Ltd. comme exemple pour effectuer des tests de classification sur le ciment déchargé de la queue du broyeur à boulets, et explore la faisabilité de l'intégration du classificateur à flux d'air à haut rendement avec le broyeur à boulets pour préparer du ciment ultrafin.

1. Présentation du processus

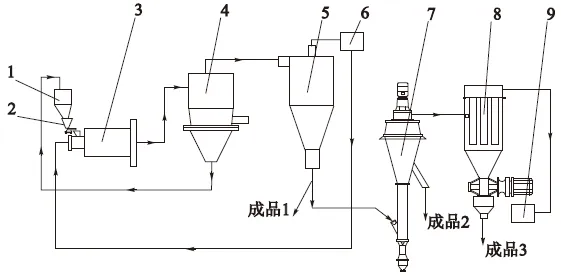

Français Le système de production de ciment ultrafin comprend principalement des broyeurs à boulets, des sélecteurs de poudre de ciment, des classificateurs de flux d'air à haute efficacité, des dépoussiéreurs à cyclone, des dépoussiéreurs à jet pulsé à chambre, des ventilateurs à tirage induit et d'autres équipements auxiliaires pour le transport et le dosage, comme le montre la Figure 1. Le flux de processus principal est le suivant : Φ Le ciment produit par le système de broyage final du ciment composé d'un broyeur à boulets de 3,2 m × 14 m et d'un sélecteur de poudre est collecté par un dépoussiéreur à cyclone d'une capacité de production de 40 à 50 t/h. En tant que produit 1, les gaz d'échappement du dépoussiéreur à cyclone s'écoulent à travers le ventilateur à tirage induit n° 1 et retournent au broyeur à boulets pour la circulation du flux d'air principal.

Français Dans le même temps, le produit 1 a été envoyé au classeur à flux d'air à haut rendement LNHC-960A à un débit de 10 t/h pour des tests de classification. Le principe structurel du classeur à flux d'air à haut rendement LNHC-960A est illustré à la Figure 2. Ouvrez la vanne papillon au bas du classeur à flux d'air à haut rendement pour permettre au flux d'air d'entrer par le bas, en vous assurant que les particules de ciment sont entièrement dispersées avant d'entrer dans la chambre de classification. Un flux d'air en forme de vortex libre est formé par déviation et entre dans la chambre de classification du classeur. Il y a un rotor de roue de classification placé horizontalement dans la chambre de classification, qui génère un champ de flux d'air rotatif par la rotation du rotor de roue de classification. Dans le même temps, la partie creuse de l'arbre est formée par l'action du ventilateur à tirage induit pour former une pression négative. Les particules de ciment entièrement dispersées pénètrent dans la roue de classement le long du bord du rotor du classeur sous la pression négative et se déplacent en forme de spirale vers le centre de la turbine [11-12]. Français Les particules de ciment grossières sont éjectées de la roue de calibrage en raison de la force centrifuge supérieure à la résistance visqueuse générée par le flux d'air, et sont évacuées de la sortie de poudre grossière en tant que produit fini 2 ; Le ciment à particules fines est aspiré au centre du rotor avec l'air et collecté par un dépoussiéreur à jet pulsé de chambre en tant que produit fini 3. Pour éviter les fuites d'air, le dépoussiéreur adopte une vanne de décharge à clapet à double couche pour la décharge, et la décharge est rapidement envoyée à l'entrepôt de produits finis pour scellage, évitant l'accumulation de ciment ultrafin et augmentant la charge de l'ensemble du système. Le débit total du système est principalement ajusté en contrôlant la vitesse du ventilateur à tirage induit haute pression, le rapport entre le débit d'air principal et le débit d'air secondaire, et la taille des particules de ciment ultrafin est contrôlée en ajustant la fréquence du convertisseur de fréquence du classificateur. L'ensemble du système est transporté sous pression négative, sans pollution par la poussière, et fonctionne de manière stable.

1. Trémie d'alimentation ; 2. Alimentateur à vibrations électromagnétiques ; 3. Broyeur à boulets ; 4. Machine de sélection de poudre ; 5. Dépoussiéreur à cyclone ; 6.1 Ventilateur à tirage induit ; 7. Classeur à flux d'air à haut rendement LNHC-960A ; 8. Dépoussiéreur à jet pulsé à chambre ; 9.2 Ventilateur à tirage induit

2. Tests sur site

2.1 Equipement et spécifications

Français Selon le processus de production de ciment ultrafin, le classificateur de flux d'air à haut rendement LNHC-960A a été testé. L'équipement de test principal comprend le classificateur de flux d'air à haut rendement LNHC-960A (puissance 55 kW), le ventilateur à tirage induit n° 2 (type 9-18-8D, puissance 75 kW, courant moteur 150 A, volume d'air maximal 12 000-13 000 m3/h, pression totale 16 000-17 000 Pa), le dépoussiéreur à jet pulsé à chambre (surface de filtration totale 313,5 m2, surface de filtration effective 261 m2, vitesse effective du vent de filtration 0,77-0,83 m/min, différence de pression de fonctionnement 1 000-1 200 Pa), l'armoire de commande de puissance, le convertisseur de fréquence, etc.

2.2 Résultats et analyse

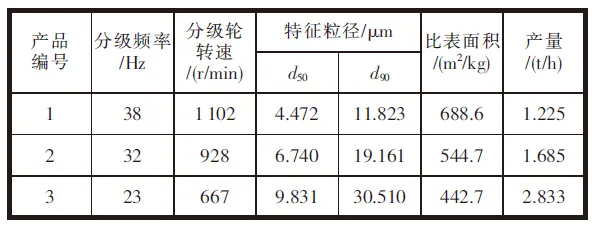

Français Le classificateur à flux d'air à haute efficacité est appliqué à l'industrie de production de ciment ultrafin, et la production de ciment ultrafin est obtenue simultanément en connectant le système de classification ultrafin sur la ligne de production de ciment ordinaire. En utilisant l'analyseur de taille de particules laser BT-2001 (méthode sèche) pour l'analyse, il a été constaté que la taille des particules d50 du produit de ciment ordinaire 1 est de 16,661 μ m. D90=66,743 μ M (les tailles de particules caractéristiques d50 et d90 sont les tailles de particules correspondant aux fractions volumiques cumulées de 50% et 90%), avec une surface spécifique de 332,8 m2/kg et un rendement de 46,277 t/h. Le produit 1 a été soumis à un test de classification ultra-fine à un débit de 10 t/h, avec le classificateur à flux d'air à haut rendement LNHC-960A tournant à des vitesses de 1102 tr/min, 928 tr/min et 667 tr/min. Les résultats des tests de granulométrie, de surface spécifique et de rendement du ciment ultra-fin sont présentés dans le tableau 1.

Tableau 1 Résultats des tests de différentes vitesses de roue de calibrage

Comme le montre le tableau 1, la réduction de la vitesse de la roue de calibrage du classificateur entraînera une augmentation de la taille des particules du ciment séparé, une diminution de la surface spécifique et une augmentation de la production. Cela est dû au fait que la vitesse de la roue de calibrage diminue, la taille des particules de coupe du classificateur augmente et la force forcée des lames sur les particules de ciment diminue. La vitesse centrifuge obtenue par les particules diminue, augmentant la probabilité que des particules grossières traversent le classificateur. Par conséquent, la production de ciment ultrafin obtenu à partir de la vanne de décharge du classificateur augmentera également. Pour le ciment déchargé de la queue du broyeur à boulets, le d50 des particules de ciment ultrafines peut être séparé par un classificateur à flux d'air efficace, allant de 4,472 à 9,831 μ entre m et d90 entre 11,823 et 30,510 μ entre m, le ciment ultrafin a une petite taille de particule, une plage de distribution étroite, un contrôle de la taille des particules de limite supérieure stable et un rendement élevé. L'ensemble du système fonctionne de manière stable. Comparé aux machines de sélection de poudre de ciment traditionnelles, le classificateur à flux d'air à haut rendement présente une précision de classification plus élevée, une taille de particule de classification plus petite et une distribution granulométrique plus étroite sans réduire le rendement.

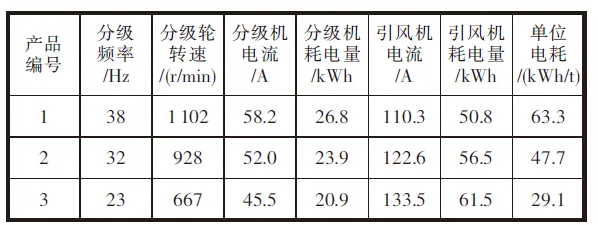

Français À des vitesses de 1102 tr/min, 928 tr/min et 667 tr/min, le courant du classificateur est respectivement de 58,2 A, 52,0 A et 45,5 A. Le courant du ventilateur à tirage induit est respectivement de 110,3 A, 122,6 A et 133,5 A. Les facteurs de puissance des moteurs du classificateur et du ventilateur à tirage induit sont tous deux de 0,7. La consommation électrique du classificateur et du ventilateur à tirage induit peut être calculée sur la base de la formule de calcul de puissance du moteur asynchrone triphasé, et la consommation électrique unitaire du système de classification ultrafine (y compris le classificateur et le ventilateur à tirage induit, la consommation électrique de la soupape de décharge à clapet à double couche est relativement faible et peut être ignorée) peut être calculée. La comparaison spécifique est présentée dans le tableau 2. Selon le tableau 2, lorsque la vitesse de la roue de calibrage est de 1102 tr/min, la consommation d'énergie requise est de 63,3 kWh/t. Lorsque la vitesse de la roue de calibrage chute à 667 tr/min, la consommation d'énergie requise est de 29,1 kWh/t, soit 54% de moins que lorsque la vitesse de la roue de calibrage est de 1102 tr/min. Lorsque la vitesse de la roue de calibrage diminue, la consommation d'énergie requise diminue également en continu.

Tableau 2 Consommation d'énergie des différentes vitesses de la roue de nivellement

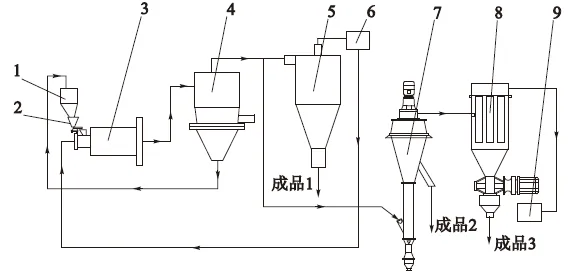

3. Amélioration des processus

Français Les résultats de cette expérience indiquent que le classificateur à flux d'air à haut rendement LNHC-960A a un bon effet de classification sur le ciment ultrafin. Par conséquent, nous proposons d'introduire directement une partie du flux gaz-solide provenant de la sortie du sélecteur de poudre dans le système de classificateur à flux d'air à haut rendement LNHC-960A dans le processus de production de ciment par broyeur à boulets existant, comme le montre la figure 3. Cette amélioration présente deux avantages : tout d'abord, elle peut garantir que le flux gaz-solide entre dans le classificateur à flux d'air à haut rendement dans un état entièrement dispersé, ce qui est propice à l'amélioration de l'efficacité de classification de la poudre ultrafine ; Le deuxième est que la séparation d'une partie du flux gaz-solide peut réduire la charge sur le dépoussiéreur à cyclone suivant.

Figure 3 Processus d'amélioration du système de broyage, de classement et de collecte du ciment ultrafin

1. Trémie d'alimentation ; 2. Alimentateur à vibrations électromagnétiques ; 3. Broyeur à boulets ; 4. Machine de sélection de poudre ; 5. Dépoussiéreur à cyclone ; 6.1 Ventilateur à tirage induit ; 7. Classeur à flux d'air à haut rendement LNHC-960A ; 8. Dépoussiéreur à jet pulsé à chambre ; 9.2 Ventilateur à tirage induit

4. Conclusion

1) Le classificateur à flux d'air à haut rendement adopte une structure d'entrée inférieure, ce qui permet au ciment broyé d'être entièrement dispersé avant d'entrer dans la chambre de classification, réduisant ainsi la charge sur le classificateur et améliorant la précision et l'efficacité de la classification. L'expérience montre qu'il est possible d'utiliser le processus intégré du classificateur à flux d'air à haut rendement LNHC-960A et du broyeur à boulets pour préparer du ciment ultrafin.

2) Lorsque la vitesse de la roue de classification du classificateur à flux d'air à haute efficacité est de 1102r/min, 928r/min et 667r/min, le d50 qui peut être classé est respectivement de 4,472 μ m, 6,740 μ m et 9,831 μ m. Le ciment ultrafin de m a une capacité de production de 1,225t/h, 1,685t/h et 2,833t/h, avec une consommation électrique de 63,3kWh/t, 47,7kWh/t et 29,1kWh/t.

3) Le processus intégré du classificateur à flux d'air à haut rendement LNHC-960A et du broyeur à boulets constitue une amélioration par rapport à la production originale de ciment ordinaire par broyeur à boulets. Pour le nouveau système de classification du broyeur à boulets, nous proposons d'introduire directement une partie du flux gaz-solide provenant de la sortie du sélecteur de poudre dans le système de classificateur à flux d'air à haut rendement LNHC-960A dans le processus de production de ciment par broyeur à boulets existant, afin de répondre aux exigences de production à grande échelle et diversifiées de l'industrie.