L'industria delle polveri inorganiche sta rapidamente passando da una crescita su larga scala a strategie guidate dall'innovazione per uno sviluppo sostenibile e di alta qualità. La modifica delle superfici svolge un ruolo importante nel collegare la preparazione delle polveri e le applicazioni finali in settori con requisiti di precisione sempre più elevati. Ottimizzando la compatibilità interfacciale e la stabilità della dispersione, la modifica delle superfici rimodella la catena del valore, dalla materia prima alle soluzioni personalizzate.

I. Cinque motivi chiave per la modifica della superficie della polvere

Migliorare la compatibilità tra polvere e matrice

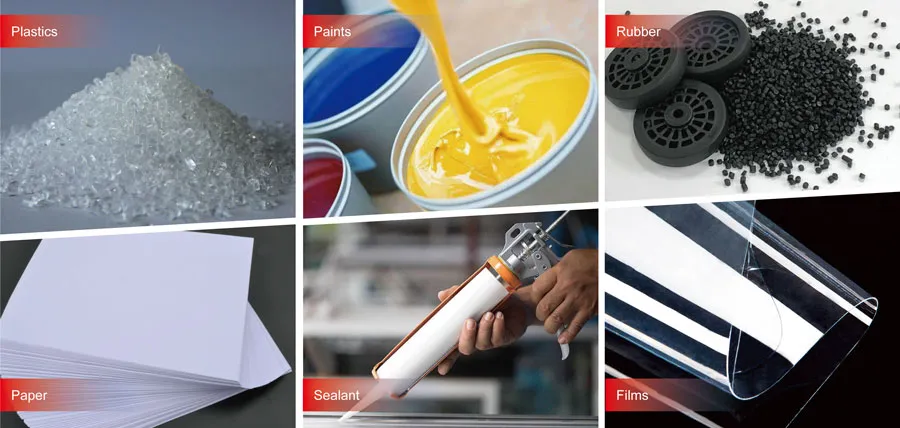

Nei compositi polimerici come materie plastiche e adesivi, i riempitivi inorganici offrono vantaggi in termini di costo e funzioni modulabili, ma presentano una scarsa compatibilità interfacciale. La discrepanza tra superfici inorganiche ad alta energia e polimeri a bassa polarità causa una scarsa dispersione e un debole legame riempitivo-matrice. Ciò si traduce in degradazione meccanica, concentrazione di stress e difetti strutturali nei materiali compositi finali. Tecniche di modifica superficiale come l'innesto o il rivestimento organico possono adattare le proprietà di bagnabilità e ridurre la discrepanza di polarità con la matrice polimerica. Costruendo legami chimici o ancorando fisicamente, l'ingegneria delle superfici migliora significativamente la compatibilità interfacciale.

Previene l'agglomerazione e migliora la dispersione della polvere

Le polveri macinate meccanicamente espongono ossidrili reattivi e legami ionici rotti, creando un'elevata energia superficiale e forti attrazioni interparticellari. Tali polveri tendono ad agglomerarsi sotto l'azione delle forze di van der Waals e delle interazioni elettrostatiche quando vengono miscelate nei polimeri. Gli agglomerati agiscono come concentratori di stress e interrompono la continuità dell'interfaccia, indebolendo la resistenza meccanica del composito. L'innesto superficiale con agenti accoppianti silanici reagisce con gli ossidrili, neutralizzando le cariche superficiali e riducendo l'energia superficiale al di sotto di 50 mJ/m². Le catene organiche formano barriere spaziali (ad esempio, strati alchilici C18), favorendo la dispersione delle particelle durante la miscelazione del fuso. Questa modifica migliora la resistenza alla trazione di 2-3 volte, mantenendo al contempo le fluttuazioni di viscosità al di sotto di 15%.

Ridurre il valore di assorbimento dell'olio

L'assorbimento d'olio è un indicatore critico che influenza la disperdibilità delle polveri, la lavorabilità e le prestazioni del prodotto finale nei sistemi compositi. I filler con elevato assorbimento d'olio consumano i plastificanti durante la lavorazione, aumentando la viscosità del sistema e riducendone l'efficienza. La modifica della superficie riduce la polarità superficiale e l'attrito interparticellare, migliorando la lubrificazione e la densità di compattazione. Il risultato è un minore assorbimento d'olio, un migliore flusso del materiale, una riduzione dei costi di produzione e un miglioramento delle prestazioni del prodotto.

Conferire proprietà funzionali ai materiali

Le polveri non modificate sono per lo più riempitivi passivi, ma un carico eccessivo può ridurre le prestazioni del materiale. Le polveri con superficie modificata, tuttavia, possono acquisire nuove funzionalità tramite l'ottimizzazione della composizione chimica, il controllo della morfologia o l'innesto di gruppi funzionali. Ciò consente un maggiore carico di riempitivo e ne amplia l'ambito di applicazione in materiali funzionali e ad alte prestazioni.

Migliorare l'efficienza energetica, la sicurezza e le prestazioni ambientali

La modifica superficiale può migliorare il profilo ecologico, sicuro e a basso consumo energetico di un materiale migliorando il comportamento interfacciale e le prestazioni del processo. Il carbonato di calcio rivestito di stearato di calcio riduce il calore da attrito nell'estrusione della plastica, riducendo il consumo energetico fino a 301 TP3T. Il calcio pesante modificato con lubrificante nel PP riduce il tempo di ciclo dello stampaggio a iniezione di 201 TP3T e l'energia per unità di 181 TP3T. L'idrossido di alluminio modificato utilizzato negli involucri delle batterie dei veicoli elettrici aumenta il LOI da 211 TP3T a 321 TP3T e riduce la densità del fumo di 601 TP3T.

iI. Come implementare un'efficace modifica della superficie della polvere

Partire dalle proprietà intrinseche della polvere

La modifica superficiale deve basarsi su una profonda comprensione della composizione, della struttura cristallina e delle caratteristiche fisico-chimiche della polvere. Diverse polveri inorganiche presentano proprietà uniche: la modifica dovrebbe massimizzarne i punti di forza e compensarne i punti deboli. Nelle applicazioni ad alto valore aggiunto, la modifica superficiale può migliorare funzioni mirate per soddisfare i requisiti di diversi utilizzi a valle.

Essere orientati al mercato per risolvere le sfide del settore

Con la crescente domanda di elevate prestazioni, sostenibilità e personalizzazione, le polveri devono evolversi in sincronia con le esigenze del settore a valle. Le modifiche superficiali devono basarsi su solide ricerche di mercato e su una chiara comprensione delle criticità del cliente e degli obiettivi applicativi. Le soluzioni superficiali personalizzate aiutano i clienti a migliorare le prestazioni del prodotto riducendo al contempo i costi di produzione complessivi.

Esplora nuove funzioni e applicazioni

I settori high-tech e intelligenti richiedono materiali avanzati con un potenziale inesplorato. Molte polveri inorganiche possiedono ancora proprietà sottoutilizzate, fondamentali per l'espansione in aree applicative di fascia alta o emergenti. L'ingegneria delle superfici può sbloccare queste proprietà latenti e promuovere l'innovazione in nuovi mercati.

Costruire un sistema di valutazione scientifica per i prodotti in polvere

I tradizionali indicatori delle polveri, come l'assorbimento d'olio o la dimensione delle particelle, non sono più sufficienti per valutare i moderni requisiti prestazionali. È necessario un nuovo sistema che tenga conto dell'efficienza del rivestimento, della carica superficiale, della morfologia e della compatibilità con specifici scenari applicativi. Combinare la caratterizzazione superficiale delle polveri con le prestazioni reali consente una valutazione più accurata dell'efficacia del trattamento superficiale. Solo attraverso una conoscenza più approfondita delle polveri, le strategie di modifica possono essere realmente efficaci e mirate.

A Polvere epicaSappiamo che la modifica delle superfici non è solo un processo, ma una strategia per sfruttare appieno il potenziale dei materiali in polvere. Con decenni di esperienza e una tecnologia di base europea, forniamo soluzioni personalizzate che migliorano compatibilità, dispersione, funzionalità e sostenibilità, consentendo alle aziende di ottenere prestazioni più elevate e costi inferiori. Collabora con Epic Powder per portare l'innovazione in superficie.