De anorganische poederindustrie verschuift snel van schaalgroei naar innovatiegedreven strategieën voor duurzame, hoogwaardige ontwikkeling. Oppervlaktemodificatie speelt een belangrijke rol bij het overbruggen van de verbinding tussen poederbereiding en eindgebruik in sectoren met toenemende precisie-eisen. Door de grensvlakcompatibiliteit en dispersiestabiliteit te verfijnen, verandert oppervlaktemodificatie de waardeketen van grondstof tot maatwerkoplossingen.

I. Vijf belangrijke redenen voor poederoppervlakmodificatie

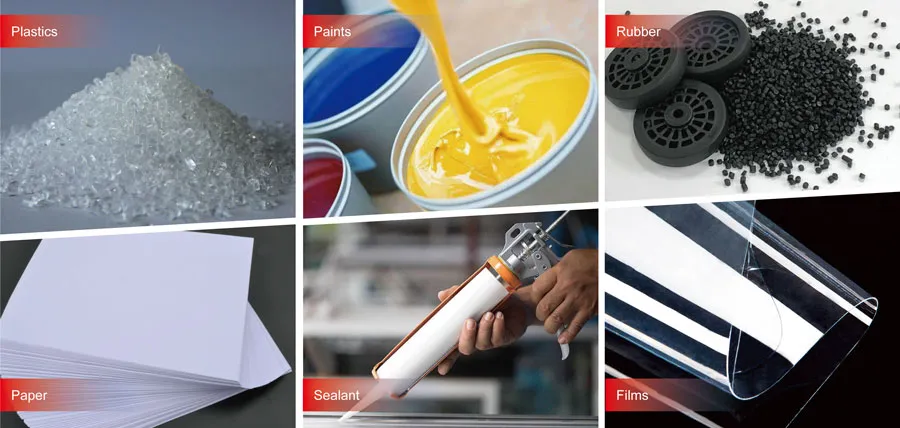

Verbeter de compatibiliteit tussen poeder en matrix

In polymeercomposieten zoals kunststoffen en lijmen bieden anorganische vulstoffen kostenvoordelen en instelbare functies, maar hebben ze een slechte grensvlakcompatibiliteit. De mismatch tussen hoogenergetische anorganische oppervlakken en polymeren met een lage polariteit veroorzaakt een slechte dispersie en een zwakke binding tussen vulstof en matrix. Dit resulteert in mechanische degradatie, spanningsconcentratie en structurele gebreken in de uiteindelijke composietmaterialen. Oppervlaktemodificatietechnieken zoals enten of organische coating kunnen de bevochtigingseigenschappen aanpassen en de polariteitsmismatch met de polymeermatrix verminderen. Door chemische verbindingen of fysische verankering te creëren, verbetert oppervlaktetechniek de grensvlakcompatibiliteit aanzienlijk.

Voorkom agglomeratie en verbeter de poederdispersie

Mechanisch gemalen poeders leggen reactieve hydroxylgroepen en gebroken ionische bindingen bloot, waardoor een hoge oppervlakte-energie en sterke aantrekkingskracht tussen deeltjes ontstaat. Dergelijke poeders hebben de neiging te agglomereren onder invloed van vanderwaalskrachten en elektrostatische interacties wanneer ze in polymeren worden gemengd. Agglomeraten fungeren als spanningsconcentratoren en verstoren de continuïteit van de interface, waardoor de mechanische sterkte van het composiet afneemt. Oppervlakte-enting met silaan-koppelingsmiddelen reageert met hydroxylgroepen, neutraliseert oppervlakteladingen en verlaagt de oppervlakte-energie tot onder de 50 mJ/m². Organische ketens vormen ruimtelijke barrières (bijv. C18-alkyllagen), waardoor deeltjes zich tijdens het mengen in de smelt kunnen verspreiden. Deze modificatie verbetert de treksterkte met een factor 2 tot 3, terwijl de viscositeitsfluctuaties onder de 15% blijven.

Verminder de olie-absorptiewaarde

Olieabsorptie is een cruciale indicator die de dispergeerbaarheid, verwerkbaarheid en de prestaties van het eindproduct in composietsystemen beïnvloedt. Vulstoffen met een hoge olieabsorptie verbruiken weekmakers tijdens de verwerking, waardoor de viscositeit van het systeem toeneemt en de verwerkingsefficiëntie afneemt. Oppervlaktemodificatie vermindert de oppervlaktepolariteit en de wrijving tussen deeltjes, wat de smering en pakkingsdichtheid verbetert. Het resultaat is een lagere olieabsorptie, een verbeterde materiaalstroom, lagere productiekosten en verbeterde productprestaties.

Geef functionele eigenschappen aan materialen

Ongemodificeerde poeders zijn meestal passieve vulstoffen, maar een te hoge vulstof kan de prestaties van het materiaal verminderen. Oppervlaktegemodificeerde poeders kunnen echter nieuwe functionaliteit krijgen door middel van afstemming van de chemische samenstelling, morfologiecontrole of enting van functionele groepen. Dit maakt een hogere vulstofvulling mogelijk en verbreedt hun toepassingsmogelijkheden in hoogwaardige en functionele materialen.

Verbeter energie-efficiëntie, veiligheid en milieuprestaties

Oppervlaktemodificatie kan het groene, veilige en energiebesparende profiel van een materiaal verbeteren door het grensvlakgedrag en de procesprestaties te verbeteren. Calciumcarbonaat met calciumstearaatcoating vermindert de wrijvingswarmte bij het extruderen van kunststof, waardoor het energieverbruik met wel 30% wordt verlaagd. Met smeermiddel gemodificeerd zwaar calcium in PP verkort de spuitgietcyclus met 20% en de energie per eenheid met 18%. Gemodificeerd aluminiumhydroxide, gebruikt in accubehuizingen voor elektrische voertuigen, verhoogt de LOI van 21% naar 32% en verlaagt de rookdichtheid met 60%.

iI. Hoe u effectieve poederoppervlakmodificatie implementeert

Begin met de intrinsieke eigenschappen van het poeder

Oppervlaktemodificatie moet gebaseerd zijn op een diepgaand begrip van de samenstelling, kristalstructuur en fysisch-chemische eigenschappen van het poeder. Verschillende anorganische poeders hebben unieke eigenschappen – modificatie moet de sterke punten maximaliseren en zwakke punten compenseren. In hoogwaardige toepassingen kan oppervlaktemodificatie doelgerichte functies verbeteren om te voldoen aan de eisen van diverse downstream toepassingen.

Wees marktgericht om de uitdagingen van de industrie op te lossen

Met de groeiende vraag naar hoge prestaties, duurzaamheid en maatwerk moeten poeders mee evolueren met de behoeften van de downstream industrie. Oppervlaktemodificatie moet gebaseerd zijn op gedegen marktonderzoek en een helder begrip van de knelpunten en toepassingsdoelen van klanten. Op maat gemaakte oppervlakteoplossingen helpen klanten de productprestaties te verbeteren en tegelijkertijd de totale productiekosten te verlagen.

Ontdek nieuwe functies en toepassingen

Hightech- en intelligente industrieën hebben behoefte aan geavanceerde materialen met onbenut potentieel. Veel anorganische poeders beschikken nog steeds over onderbenutte eigenschappen die cruciaal zijn voor uitbreiding naar hoogwaardige of opkomende toepassingsgebieden. Oppervlaktetechnologie kan deze latente eigenschappen ontsluiten en innovatie in nieuwe markten stimuleren.

Bouw een wetenschappelijk evaluatiesysteem voor poederproducten

Traditionele poederindicatoren zoals olie-absorptie of deeltjesgrootte zijn niet langer voldoende om moderne prestatie-eisen te evalueren. Er is een nieuw systeem nodig dat coatingefficiëntie, oppervlaktelading, morfologie en compatibiliteit met specifieke toepassingsscenario's omvat. Door poederoppervlakkarakterisering te combineren met praktijkprestaties, kan de effectiviteit van oppervlaktebehandeling nauwkeuriger worden beoordeeld. Alleen door een beter begrip van poeder kunnen modificatiestrategieën echt effectief en gericht zijn.

Bij Episch poederWe begrijpen dat oppervlaktemodificatie niet zomaar een proces is, maar een strategie om het volledige potentieel van poedermaterialen te benutten. Met tientallen jaren ervaring en Europese kerntechnologie leveren we oplossingen op maat die de compatibiliteit, dispersie, functionaliteit en duurzaamheid verbeteren, waardoor industrieën hogere prestaties en lagere kosten kunnen behalen. Werk samen met Epic Powder om innovatie naar de oppervlakte te brengen.