無機粉體產業正快速由規模化成長轉向創新驅動,實現永續、高品質發展。隨著精度要求的不斷提高,表面改質在連接粉末製備和最終用途的各個行業中發揮重要作用。透過微調介面相容性和分散穩定性,表面改質重塑了從原材料到客製化解決方案的價值鏈。

一、粉末表面改質的五個關鍵原因

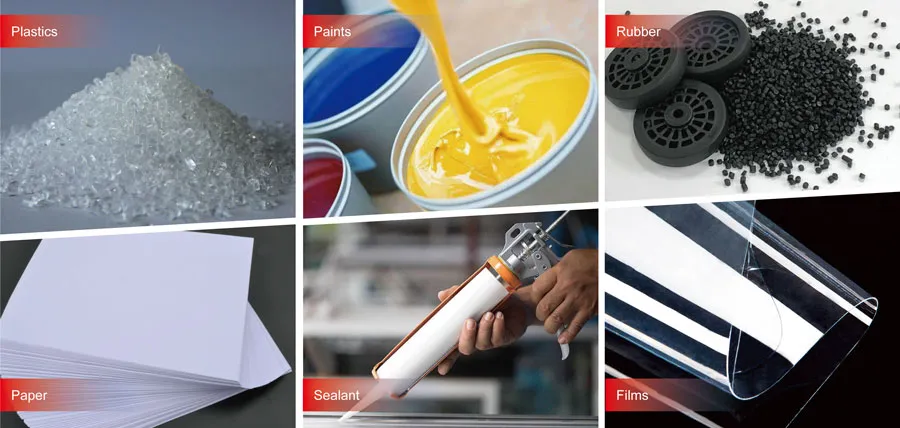

提高粉末與基質之間的相容性

在塑膠和黏合劑等聚合物基複合材料中,無機填料具有成本優勢和可調節的功能,但界面相容性較差。高能量無機表面和低極性聚合物之間的不匹配導致分散性差和填料-基質結合弱。這會導致最終複合材料的機械性能下降、應力集中和結構缺陷。接枝或有機塗層等表面改質技術可以調整潤濕性能並減少與聚合物基質的極性不匹配。透過建立化學鍵或物理錨定,表面工程顯著增強了界面相容性。

防止團聚並增強粉末分散

機械研磨的粉末會暴露出活性羥基和斷裂的離子鍵,從而產生高表面能和強大的顆粒間吸引力。當混入聚合物中時,此類粉末容易在范德華力和靜電相互作用下聚集。團聚體充當應力集中器並破壞界面連續性,削弱複合材料的機械強度。使用矽烷偶聯劑進行表面接枝會與羥基反應,中和表面電荷並將表面能降低至 50 mJ/m² 以下。有機鏈形成空間屏障(例如,C18烷基層),有助於顆粒在熔融混合過程中分散。此項改進將拉伸強度提高了 2-3 倍,同時將黏度波動保持在 15% 以下。

降低吸油值

吸油量是影響複合系統中粉末分散性、加工性和最終產品性能的關鍵指標。吸油量高的填料在加工過程中會消耗增塑劑,增加系統黏度,降低加工效率。表面改質可降低表面極性和顆粒間摩擦,提高潤滑性和填充密度。其結果是降低了吸油量,改善了材料流動性,降低了生產成本,並提高了產品性能。

賦予材料功能特性

未改質的粉末大多是被動填料,但過量添加會降低材料的性能。然而,表面改質粉末可以透過化學成分調整、形態控製或官能基接枝來獲得新的功能。這允許更高的填料負載並擴大其在高性能和功能性材料中的應用範圍。

提高能源效率、安全性和環境效能

表面改質可以透過改善介面行為和製程性能來增強材料的綠色、安全和節能特性。硬脂酸鈣塗層碳酸鈣可減少塑膠擠壓過程中的摩擦熱,從而減少能耗高達 30%。 PP中添加潤滑劑改質重鈣,可使射出週期縮短20%,單位能量降低18%。電動車電池外殼中使用的改質氫氧化鋁將LOI從21%提高到32%,並將菸密度降低60%。

二.如何實現有效的粉末表面改性

從粉體的固有屬性開始

表面改質應根植於對粉末成分、晶體結構和物理化學特性的深入了解。不同的無機粉末具有獨特的性能——改質應最大限度地發揮其優點並相應地彌補其缺點。在高價值應用中,表面改質可以增強目標功能,以滿足不同下游用途的要求。

以市場為導向,破解產業難題

隨著對高性能、永續性和客製化的需求不斷增長,粉末必須與下游產業需求同步發展。表面改質工作應基於紮實的市場研究以及對客戶痛點和應用目標的清晰理解。客製化的表面解決方案可協助客戶提高產品效能,同時降低整體生產成本。

探索新功能和應用

高科技、智慧化產業需要具有巨大潛力的先進材料。許多無機粉末仍具有未充分利用的特性,對於擴展到高端或新興應用領域至關重要。表面工程可以釋放這些潛在特性並推動新市場的創新。

建構粉體產品科學評估體系

吸油量或粒度等傳統粉末指標已不足以評估現代性能要求。需要一個新的系統,涵蓋塗層效率、表面電荷、形貌以及與特定應用場景的兼容性。將粉末表面特性與實際性能結合,可以更準確地評估表面處理的效果。只有更深入地了解粉末,改性策略才能真正有效且有針對性。

在 史詩粉末,我們明白表面改質不僅僅是一個過程,它是一種釋放粉末材料全部潛力的策略。憑藉數十年的經驗和歐洲核心技術,我們提供客製化解決方案,增強相容性、分散性、功能性和可持續性,幫助各行各業實現更高的效能和更低的成本。與 Epic Powder 合作,推動創新。